О важности поршневых поршней и колец я уже писал, конечно о том как они постепено усовершенствовались со временем, и именно поэтому ресурс современных поршневых колец вырос до миллиона километров без замены. Детально об этом рекомендую почитать вот в данной статье. В данной статье мы также мало затронем тему важности поршневых поршней и колец и разглядим несложные приспособления, каковые окажут помощь не сломать эти детали при сборке двигателя, да к тому же разрешат намного ускорить и уменьшить сборку двигателя.

Перед тем как поболтать о приспособлениях для поршней и монтажа колец, напомню то, что полезно знать каждому водителю, и ремонтнику. Кому это будет не весьма интересно, либо кто это знает, то возможно пропустить пара обзатцев и просматривать лишь о инструменте (приспособлениях).

В далеком прошлом подсчитано, что в обычном двигателе при его работе, достаточно большая часть трения, приблизительно 60 процентов приходится на поршневые кольца. И поршневые кольца — это одна из основных подробностей, для совершенствования любого двигателя. Многие водители знают либо догадываются, в каких твёрдых условиях трудятся кольца и поршни, но разрешу себе напомнить, что при работе любого мотора, температура его поршней в районе кольцевых канавок, достигает приблизительно 220 градусов (а на донышке поршня ещё выше).

И такая температура практически предельная, при которой масло способно смазывать и мало охлаждать эти подробности, не теряя собственных особенностей.

К тому же, при сгорании рабочей смеси в камере сгорания над донышком поршня, давление раскалённых продуктов горения у современных ДВС в большинстве случаев достигает 90 килограмм на квадратный сантиметр. Это у бензиновых моторов, а у современных турбодизельных двигателей может быть около до 150 кг.на см?. Это всего лишь на квадратный сантиметр железной поверхности поршня.

Нетрудно умножить эти величины на неспециализированную площадь донышка поршня среднего по количеству двигателя, к примеру заберём поршень диаметром 82 миллиметра. Окажется приблизительно 4 тонны и 750 кг! Практически пять тысячь киллограм!!! давят на поршень, причём с переменной нагрузкой на громадных оборотах, как у пневмомолотка либо вибростенда!

Да ещё и с безумным скоростью, а какой? Всё зависит от хода поршня и чем меньше его движение (движение кривошипа), тем выше большие обороты двигателя и выше скорость перемещения поршней.

К примеру, при ходе поршня в 80 миллиметров и числе достаточно скромных оборотов в 60 секунд — 5600, от НМТ до ВМТ поршень проходит данный отрезок со скоростью 14130 метров в секунду!

И как я уже сказал выше, при работе двигателя поршень испытывает большой нагрев, поскольку на его донышко давят раскалённые продукты сгорания. И не выдержал бы ни поршень ни кольца данной температуры, если бы это тепло не передавалось бы через кольца к стенкам цилиндра , от которых тепло забирает жидкость совокупности охлаждения (либо воздушное пространство на моторах воздушного охлаждения). Значит, если не обеспечить хороший контакт поршней и колец (к примеру в случае если между ними слой нагара), то перегрев поршня обеспечен.

В случае если же нагара нет (кольца не залипли (залегли) в собственных канавках) и канавки для колец на поршне в порядке, то поршневые компрессионные кольца прижимаются к гильзам (стенкам цилиндров) не только за счёт собственной упругости, но ещё и от подпирания кольца изнутри давлением газов.

В случае если же кольца пригорели в собственных канавках (залегли), то как я уже сказал, во первых теплоотвод от поршня через кольца к цилиндрам нарушается, а во вторых — давления колец на стены цилиндров нет либо оно не сильный, и газы прорываются между кольцами (уже с наружной стороны) и стенками цилиндров, и компрессия быстро значительно уменьшается.

Ещё один принципиальный момент, это по какой поверхности трутся поршневые кольца. Многие водители не знают, что слово ЗЕРКАЛО цилиндра, нельзя понимать в буквальном смысле, поскольку поверхность стенок цилиндров не должна быть идеально ровной, другими словами зеркальной. И на цилиндрах наносится особым инструментом (хоном) сетка из рисок, благодаря которой поверхность цилиндров имеет при повышении достаточно неприглядный вид.

Это наглядно возможно заметить на рисунке, изображённом вот в данной нужной статье, в которой кстати я написал каким должен быть верный хон для нанесения данной самой сетки из рисок, и каким должен быть ремонт двигателя, разрешающий ощутимо превышать ресурс любого нового заводского двигателя.

Так для чего нужна эта сетка микроцарапин? Назначение её крайне полезное, она разрешает прекрасно удерживать моторное масло на стенках цилиндра. К тому же, при хорошем удержании масла, сама сетка изнашивается весьма медлительно (конечно и сами цилиндры), да и кольца также, и именно поэтому, ресурс двигателя ощутимо возрастает.

Был совершён занимательный опыт: в случае если забрать и по окончании расточки цилиндров не проводить хонингование, другими словами не наносить сетку из рисок, а напротив шепетильно отполировать поверхность цилиндров, доведя её практически до зеркального состояния, то к эйфории многих, по началу компрессия достигнет 15 килограмм на см?.

Но всего по окончании пробега десять тысяч км, это зеркало так изнашивалось, что компрессия упала втрое (всего 5 кг).

Напротив, в случае если сделать всё правильно и отхонинговать цилиндры по окончании расточки (нанести сетку из рисок), то сначала компрессия многих может не впечатлить и будет составлять примерно десять килограмм на квадратный см. Но по окончании обкатки двигателя, компрессия возрастает до 12 — 13 килограмм и уже в течении достаточно продолжительного пробега будет оставаться такой же.

Выше мы разглядели так именуемую микрогеометрию поршневой группы.

Но также, ещё крайне важна и установочная геометрия подробностей цилиндропоршневой группы. Другими словами при сборке любого двигателя и установке подробностей, крайне важно обеспечить верные зазоры между этими подробностями (каковые рекомендует завод изготовитель двигателя).

И как я уже сказал, в случае если отсутствует верный зазор между поршневым его канавкой и кольцом (кстати не только от нагара, а ещё от неправильной установки более толстого либо напротив узкого кольца), то газы не смогут подпирать это кольцо изнутри, создавая давление и обычную компрессию.

Повышенный зазор между канавками и кольцами, не считая недостаточной компрессии (см выше) будет содействовать постоянному ударению колец о кромки (и стены) канавок и от этого стены канавок будут скоро заминаться (расплющиваться), да и сами кольца также. В итоге, зазор между стенками канавок и кольцами ещё стремительнее возрастает, ухудшая обстановку и появляется страшная вибрация поршневых колец, от которой кольца довольно часто ломаются.

Установка поршневых колец.

Сейчас наконец об верной установке колец на поршень. Многие новички довольно часто разламывают поршневые кольца при их установке, а вдруг на кольце появляется трещина, то многие кроме того не подмечают её, а это страшно для двигателя. И многие уверены в том, что одеть кольцо на поршень сможет любой, чего тут сложного — развёл кончики кольца, надел на поршень, подведя к канавке — отпустил.

И в случае если кольцо и не сломалось, то многие и не догадываются, что при разведении финишей кольца, на нём возможно создать страшные напряжения, каковые ни при каких обстоятельствах не бывают кроме того при работе мотора.

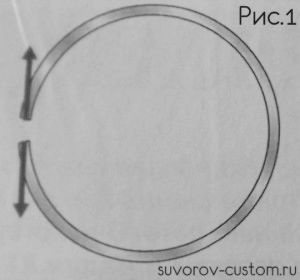

Напряжения на кольцо, в то время, когда оно разводится не посредством особого приспособления, а при помощи пальцев, возможно наглядно взглянуть на рисунке 1 . И эти напряжения, в месте расположенном наоборот замка, аж в шестьдесят раз! смогут быть больше напряжения кольца, при работе двигателя.

На рисунке 2 продемонстрирован метод надевания поршневых колец при помощи трёх пластинок из жести, что обрисован во многих (ещё советских) управлениях по ремонту двигателей. Данный метод конечно же лучше первого метода, при помощи пальцев, поскольку напряжения в страшном месте (наоборот замка) уменьшаются приблизительно в 1,5 раза.

Приспособления для верной установки поршневых колец.

Но самый верный метод установки поршневых колец на поршень, это посредством особого приспособления, в частности особых клещей (см. рисунок 4).

При применении этих клещей, кольцо практически не напрягается, поскольку клещи разрешают так развести поршневое кольцо, дабы самый благоприятно распределить напряжения материала (см. рисунок 3 ниже ).

В страшном месте напряжения понижаются в два и более раза.

Эти клещи были придуманы уже давно, но в отечественных магазинах они стали появляться лишь совсем сравнительно не так давно, и стоят они приблизительно 30 — 40 $.

В случае если же в вашем регионе (либо в глубинке) вы не отыщете таковой инструмент, то рекомендую для надёжного монтажа поршневых колец, сделать собственными руками простые оправки (см. фото слева).

Но при ремонте различных двигателей, либо при растачивании цилиндров под ремонтные размеры, нужно будет делать пара оправок различных диаметров, но лучше само собой разумеется изготовить и пользоваться регулируемыми под различный диаметр оправками, такими как на картинках 4 а и 4 б.

Приспособление на рисунке 4 а продемонстрирована нерегулируемая оправка, которая предназначена лишь для одного диаметра.

А на рисунке 4 б продемонстрирована регулируемая оправка, которая подойдёт для нескольких диаметров поршней. Эти оправки также превосходно трудятся, но однако я считаю, что клещи, продемонстрированные на рисунке 4, в этом замысле намного эргономичнее и действеннее.

Кстати, кое-какие компании поставляют в магазины уже собранные наборы, другими словами поршни с надетыми на них кольцами. И если вы решите отремонтировать двигатель собственными силами и не желаете тратить время на изготовление либо приобретение приспособлений, обрисованных в данной статье, то тогда вам направляться поискать как раз такие наборы.

Приспособления для установки поршня с кольцами в цилиндр двигателя.

не меньше важная операция при сборке двигателя, (о ремонте японского мотора возможно почитать тут) это установка поршней, с надетыми на них кольцами в цилиндры мотора.

При данной операции, довольно часто страдают самые хрупкие маслосъёмные поршневые кольца, поскольку их конструкция достаточно ласковая (ажурная).

Дабы легко и безопасно установить поршни с надетыми на них кольцами в цилиндры, рекомендую воспользоваться особой втулкой, продемонстрированной на рисунке 5. Её направляться заказать токарю как раз под размер вашего поршня.

Но возможно воспользоваться куда более универсальным приспособлением, которое разрешит трудиться с множеством поршней, начиная от самых малых мопедовских размеров — 50 мм, и впредь до поршней диаметром в 150 мм. для двигателей громадных кубатур.

Меньше, как говорится на все случаи судьбы.

Приспособление продемонстрировано на фото слева, и его на данный момент уже возможно отыскать в продаже. Оно является хомутом , что разрешит медлено и равномерно охватить кольца со всех сторон и утопить их в канавках поршня.

По окончании того, как все кольца будут установлены в их замки и канавки поршня будут разведены под различными углами (как Мерседесовская трёхлучевая звезда), приспособление с зажатым поршнем (кольцами, шатуном и пальцем) приставляют к нужному цилиндру, и лёгкими ударами пластикового либо резинового молотка по донышку поршня, вводят его в смазанный маслом цилиндр.

Вот помой-му и все тонкости, каковые я желал обрисовать в данной статье. Сохраняю надежду она будет нужной, в особенности для новичков, поскольку многие мастера и «сами с усами» и в рекомендациях не нуждаются.

И я надеюсь, что посредством обрисованных тут приспособлений для установки поршневых поршней и колец, сборка двигателя покажется не таковой сложной и пройдёт скоро, легко, а самое основное без порчи новых подробностей; удач всем.