Приспособления для токарных станков разрешают уменьшить кое-какие работы и увеличить функциональные возможности серийных станков. Приспособления смогут быть заводскими, каковые производят кое-какие компании, а смогут быть и самодельные. В данной статье я обрисую пара увлекательных приспособлений, каковые будут крайне полезны любому мастеру, имеющему в собственной мастерской токарный станок, и большая часть приспособлений возможно изготовить собственными руками.

Самодельные приспособления для токарных станков.

Фрезерная приставка к токарному станку.

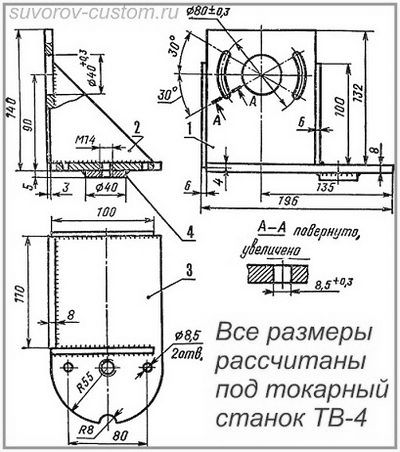

Начнём пожалуй с самого нужного и нужного приспособления, которое окажет помощь перевоплотить простой токарный станок в фрезерный и значительно расширить возможности любого мастера. Эта самодельная фрезерная приставка запланирована на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта несложная, но надёжная конструкция фрезерной приставки была создана ещё в советские годы и размещена в издании «Моделист конструктор». И посредством данной приставки возможно делать на токарном станке фрезерование плоскостей, обработку разных подробностей по контуру, создавать выборку разных канавок и пазов.

Да и по большому счету возможно осуществлять обработку торцовыми фрезами и концевыми любых поверхностей подробностей, за счёт того, что суппорт и каретка станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, главная подробность приспособления — это кронштейн , что закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и разрешает вертикально перемещать обрабатываемую подробность.

Резцедержатель возможно применять для закрепления в нём уже не резца, а какой то плоской подробности, подлежащей фрезерованию. А возможно снять резцедержатель и применять вместо него какие конкретно то самодельные тисочки, в случае если обрабатываемая подробность более объёмная.

Так же вместо резцедержателя возможно закрепить на штатной шпильке не тиски, а патрон от мелкого токарного станка, в случае если фрезеруемая подробность цилиндрическая, а не плоская.

Либо вместо патрона применять планшайбу из набора токарного станка. И как раз вариант с планшайбой 3 (с прихватами 4) и продемонстрирован на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой.

Ну а обрабатываемая подробность уже зажимается в планшайбе посредством прихватов 4, как в большинстве случаев. А по большому счету вариантов закрепления обрабатываемой подробности возможно пара, в зависимости от её размеров и конфигурации.

Кронштейн приставки вырезается болгаркой из простой листовой стали толщиной 8 мм и после этого его передняя стена 1, основание и 2 боковые стенки 3 свариваются между собой электросваркой. При сварке очевидно везде учитываем, дабы были выдержаны прямые углы.

В то время, когда кронштейн будет сварен, в нём посредством шарошек и свёрл делаем отверстия и центральное отверстие для крепления кронштейна к суппорту станка, посредством штатных гаек и шпилек М8. Для центровки кронштейна на суппорте станка помогает направляющая шайба 4, которая приваривается к нижней пластине и прекрасно видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, каковые сделаны на 30? в каждую сторону, возможно будет прокручивать в вертикальной плоскости закреплённую деталь и каретку на эти же 30? в различные стороны, что расширяет возможности обработки фрезой подробности под различными углами.

А благодаря штатным пазам в суппорте, всю приставку возможно будет разворачивать и в горизонтальной плоскости, применяя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую подробность возможно будет в обоих плоскостях, и перемещать при обработке также как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки подробности закрепляется в штатном патроне токарного станка, а вдруг фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то возможно снять патрон и закрепить фрезу конкретно в шпинделе станка.

А дабы сделать правильным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая продемонстрирована на рисунке.

Изготовив такое не сложное приспособление, вы значительно расширите функциональные возможности вашего токарного станка.

Приспособление для плавного перемещения задней бабки.

Это не сложное устройство даёт возможность перемещать заднюю бабку медлено и с минимальными затратами. И пригодится такое устройство к примеру для сверления весьма глубоких отверстий, поскольку перемещение пиноли на маленьких станках всего 50 — 60 мм. А вдруг токарный станок большой, то тяжёлую заднюю бабку возможно будет перемещать не затрачивая упрочнений.

Для начала в плите задней бабки сбоку сверлим несколько отверстий и нарезаем в них метчиком резьбу М 10 либо М12.

Потом в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее приводная рукоятка 3 и зубчатое колесо 2.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в перемещение заднюю бабку станка. При жажде ещё возможно изготовить из жести либо листового пластика маленькой кожух, что будет закрывать от пыли шестерни, каковые нужно смазать.

Приспособление для закрепления свёрл на суппорте станка.

Это приспособление для токарного станка будет так же полезно, в случае если требуется сверлить достаточно глубокие отверстия долгими свёрлами. К тому же оно разрешит достаточно скоро иногда вынимать сверло из отверстия, для смазки сверла и удаления стружки.

Так как скорость перемещения пиноли задней бабки весьма маленькая, а скорость продольного перемещения (механической подачи) суппорта существенно выше. И это приспособление разрешит повысить производительность работ по сверлению подробностей, в особенности в случае если их большое количество и в случае если глубина отверстий большая.

База приспособления — это держатель сверла 1 (см. рисунок), что закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона либо сверла с коническим хвостовиком.

Очевидно ось конического отверстия держателя для сверла (либо патрона) обязана совпадать с осью шпинделя передней бабки токарного станка.

Это же направляться учитывать при закреплении держателя сверла в резцедержателе станка. Так как при мельчайшей несоосности вероятно понижение качества сверления, разбивание стенок отверстия а также поломка сверла.

Подача при сверлении отверстий в подробностях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сообщено выше — это более высокая скорость перемещения режущего инструмента, в особенности в то время, когда приходится сверлить глубокие отверстия и приходится довольно часто вынимать сверло для удаления стружки.

При изготовлении для того чтобы держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, возможно изготовить тело и в форме бруска и значительно несложнее изготовить его на фрезерном станке. Но возможно изготовить и цилиндрическое тело на токарном станке, а позже приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

Плашкодержатель усовершенствованной конструкции.

При нарезании резьбы плашками, каковые устанавливаются в простых плашкодержателях, нарезанная резьба довольно часто получается нехорошего качества из-за перекоса режущего инструмента.

Дабы этого избежать, приходится сначала нарезки резьбы постоянно подпирать простой плашкодердатель пинолью задней бабки.

Но значительно стремительнее и эргономичнее действующий при нарезании резьбы посредством усовершенствованного плашкодержателя, что возможно изготовить самостоятельно на том же токарном станке. На рисунке слева продемонстрирована одна из конструкций для того чтобы плашкодержателя.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке вольно (но с минимальным зазором) насажен сменная 2 втулка и стакан 4, в которой закрепляется винтом плашка.

Задняя бабка с инструментом подводится к вращающейся заготовке. Потом перемещение инструмента осуществляется перемещением пиноли.

При соприкосновении с подробностью стакан 2 удерживается от вращения за ручку 3, на которую кстати возможно надеть трубку и упереть её в станину станка. Стакан 2 вольно перемещается по оправке 1 на протяжении нарезки резьбы.

По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от подробности.

У кого станок не имеет мелких оборотов, то оптимальнее нарезать резьбу вращая шпиндель станка вручную, за патрон либо посредством особой рукоятки, которая вставляется с обратной стороны шпинделя.

Приспособление для одовременного нарезания и сверления резьбы.

Приспособление для токарного станка, которое разрешает в один момент сверлить отверстие и нарезать наружную резьбу за одну установку инструмента продемонстрировано на рисунке чуть ниже.

Оправка 4 этого приспособления также вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении.

От проворота её удерживает шпонка 3.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. По окончании того, как внутренняя оправка засунута в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево.

Наряду с этим резьба получается верной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при трансформации направления вращения шпинделя станка, наружная оправка перемещается напротив слева направо.

Ещё одно простейшее, но нужное самодельное приспособление-переходник обрисовано вот в данной статье и оно окажет помощь закрепить более толстый резец, что не лезет в штатный резцедержатель токарного станка.

Заводские приспособления для токарных станков.

Заводских приспособлений достаточно большое количество, но я обрисую самый распространённые и нужные.

Универсальная конусная линейка.

Она помогает для обработки конических поверхностей на токарном станке.

Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым либо угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

А вдруг шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это громаднейший диаметр конуса, буква d — это мельчайший диаметр конуса, буква L — протяженность конуса, буква ? — это угол уклона конуса, а буква R — конусность.

Неподвижные и подвижные люнеты.

Предназначены для обработки нежёстких (узких) валов. Неподвижный люнет, продемонстрированный на рисунке, складывается из чугунного корпуса 1 , с которым при помощи болта 4 скрепляется откидная крышка 6, что облегчает установку подробности. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется при помощи планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении помогают винты 5. Такое устройство разрешает устанавливать в люнет валы разных диаметров.

Но значительно действеннее модернизированный люнет (cм. рисунок ниже), в котором нижние твёрдые кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности посредством контрольного вала, располагаемого в центре , либо же по самой подробности.

Затем опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, дабы зазор между крышкой и основанием люнета был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

После этого при помощи эксцентрика 1 крышку прижимают к основанию люнета, наряду с этим под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую подробность.

Биение подробности воспринимается не шарикоподшипниками, а пружиной 6, которая является амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов ,каковые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), каковые закрепляются на каретке суппорта.

Так как подвижный люнет закрепляется на каретке суппорта , он вместе с ней перемещается на протяжении обтачиваемой подробности, следуя за резцом. Так, он поддерживает подробность конкретно в месте приложения упрочнения и предохраняет её от прогибов.

Подвижный люнет используют при чистовом обтачивании долгих подробностей. Он имеет два либо три кулачка. Их выдвигают и закрепляют равно как и кулачки неподвижного люнета.

Дабы трение было не через чур громадным , кулачки направляться прекрасно смазывать. Для уменьшения трения наконечники кулачков делают чугунными, медными либо латунными.

А ещё лучше вместо кулачков применять ролики из подшипников.

А в заключении желающие смогут взглянуть в видеоролике чуть ниже, как я спас от металлолома станок очень высокой точности 16Б05А.

А ещё ниже продемонстрировано и поведано о восстановлении моего станка ТВ — 4.

Вот помой-му и всё. Конечно же тут были опубликованы не все приспособления для токарных станков, но в случае если в вашей мастерской покажутся хотя бы размещённые в данной статье приспособления, то возможности вашей мастерской значительно расширятся, удач всем.