Подержанные автомобили при неправильном уходе покрываются коррозией. Время от времени, в случае если своевременно не устранить эту проблему, требуется полная замена отдельных частей кузова. Наряду с этим без сварочных работ не обойтись. А сварка кузова автомобиля собственными руками требует навыков и хотя бы маленького опыта.

Для сварных работ с автомобильным кузовом самый приемлемым вариантом есть применение полуавтоматического сварочного аппарата. Это разрешает трудиться с любой толщиной материала: от 0,7 до 4 мм. В данный промежуток укладываются как, к примеру, более узкие крылья, так и замечательные лонжероны.

Содержание

1 Методы соединения элементов при автомобильной сварке 1.1 Стыковое сопряжение 1.2 Соединение внахлест 1.3 Сварные электрозаклепки 2 Типы сварных швов 2.1 Целый прерывистый 2.2 Сплошной 2.3 Точечный 3 Размещение шва 4 Подготовка материала к сварке 5 Регулировка сварного тока 6 Настройка регуляторов 6.1 Первый случай 6.2 Второй случай 6.3 Третий случай 6.4 Четвертый случай 7 Вероятные неприятности при эксплуатации сварочного полуавтомата 7.1 Неверный выбор величины тока 7.2 Некачественная регулировка прижима в подающем механизме 7.3 Маленький расход газа

Методы соединения элементов при автомобильной сварке

варианты ремонта и Разные узлы автомобили с применением сварочных работ предполагают отличающийся подход для сопряжения новых вставок со ветхим кузовом. Разглядим три главных метода установки железных латок.

Стыковое сопряжение

Сварка кузова автомобиля полуавтоматом значительно чаще проводится посредством стыкового соединения. Таким методом не создаются дополнительные ненужные утолщения на корпусе.

Употребляется данный способ при вваривании заплаток либо маленьких вставок, не подвергающихся громадному упрочнению на разрыв.

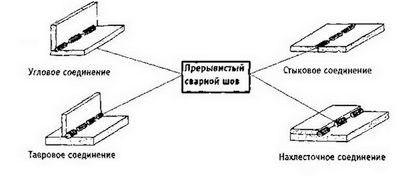

Типы соединений

Перед работой с латкой возможно снять фаски со сторон, каковые планируется приваривать.

В случае если толщина страницы до 2 мм, то возможно обойтись без фасок. Таковой метод сопряжения требует более кропотливой подгонки ввариваемой подробности и подготовленного участка корпуса авто.

Зазоры нужно свести к минимуму, а в совершенстве необходимо обойтись без них. Метод используется в большинстве случаев для лицевых наружных элементов.

При исполнении данной операции сварщик должен иметь достаточно высокую квалификацию.

Стыковая сварка

Работа проводится с применением целого точечного шва. Качественный итог не испытывает недостаток в длительной зачистке и трудоёмкой рихтовке. Время от времени хватает затирки и шпатлевки шва. Более толстые страницы железа легче поддаются сварке, кроме этого они смогут быть проварены целым точечным швом.

Узкий лист варить тяжелее.

Соединение внахлест

Такое соединение самый простое и исходя из этого взяло громадное распространение среди автомобильных сварщиков.

Так, один из кусков металла накладывается на другой, наряду с этим всецело перекрывается отверстие, которое нужно залатать.

Нахлест при сварке

Способ подходит для сварки силовых конструкций: порогов, лонжеронов и т.д.

Сварные электрозаклепки

Таковой метод есть скорее разновидностью нахлестного соединения.

Наряду с этим он схож с точечной сваркой. Его деятельно применяют в автомобильной сварке. К примеру, он используется для установки новых крыльев, усилительных накладок на каркас кузова.

Типы сварных швов

Без оглядки на методы сопряжений, в каждом случае разработка сварки полуавтоматом предполагает применение разных типов швов. Имеется три популярных варианта швов:

сплошной; точечный; целый прерывистый.

Типы швов

Любой из них может накладываться в любом из способов сопряжений, как при нахлестах, так и при стыковых соединениях.

Целый прерывистый

Таковой шов представляет собой периодическое чередование целых участков и незалитых металлом разрывов.

Промежутки свободные от заливки исполнитель подбирает самостоятельно. Это делается чтобы не «потянуло» металл ввариваемого элемента либо каркасную конструкцию на автомобиле.

В этом случае значительно уменьшается перегрев страниц, что содействует незменению прочностных физических особенностей металлического сплава, из которого выполнены сочетаемые части.

Сплошной

Может иметь вид постоянного «залития» расплавленным металлом, и смотреться как много точечных сварок, расположенных весьма близко друг к другу. Таковой метод фактически не имеет применения в автомобильной конструкции. Не смотря на то, что он может употребляться фактически с любой толщиной металла.

Применение для того чтобы шва сокращает «эластичность» всей конструкции. Также будут появиться усталостные трещины на протяжении эксплуатации автомобили.

Точечный

Наименование говорит само за себя. Сварка полуавтоматом и присоединение страниц метала проводится посредством сварных точек, каковые распределяются на протяжении линии сопряжения через заданный промежуток. Расстояние между такими точками задается из технологической необходимости и возможно от нескольких сантиметров до нескольких миллиметров.

Размещение шва

Проведение работ может происходить в различных плоскостях:

горизонтально «сварка сверху»; горизонтально «сварка снизу»; вертикальный шов.

самый удобным есть вариант со сваркой «сверху».

При таком положении шов заливается всецело, заполняя все щели и пустоты. Менее эргономичный вариант вертикальных работ. В этом случае нужно смотреть за тем, дабы металл не стекал по шву.

Самый тяжёлый метод сварки предполагает «работу снизу».

При таком положении шов получается под сопрягающимися элементами и всегда стремится вытечь вниз. Исходя из этого необходимо иметь навык работы в таком положении, дабы не ухудшить уровень качества сварки.

Подготовка материала к сварке

До начала любых сварных работ, пригодится приготовить поверхности. Для этого проводится чистка от всех видов загрязнений:

коррозионные следы; слои грунтовки и краски, включая транспортировочные; консервационные и защитные слои покрытий; все виды смазочных веществ.

Наличие таких веществ может снизить уровень качества накладываемого шва или полностью мешать прохождению тока по цепи.

Кроме этого происходят другие негативные последствия:

газ, что образуется при выжигании горючих остатков, может создать пористую некачественную структуру шва; такие газы смогут «выдувать» металл из точки сварки, наряду с этим получается дыра, а расплавленный металл, разбрызгиваясь, может привести к ожогам; загрязнения выделяют много дыма, что может привести к отравлениям продуктами горения либо стать обстоятельством пожара.

Поверхности должны хорошо прилегать между собой.

Безопасность при работе

Для этого употребляются фиксаторы и различные зажимы. Кроме этого допускается временные крепления болтами либо саморезами.

Регулировка сварного тока

Для начинающих сварщиков, каковые не трудились с узкими страницами меньше 1 мм, нужно потренироваться не на рабочих поверхностях автомобиля, а совершить экспериментальную сварку ненужных узких кусков.

Необходимо придерживаться техники безопасности при сварочных работах на автомобиле:

в качестве экспериментальных страниц не требуется брать оцинкованные экземпляры, поскольку пары окажутся ядовитыми; нельзя вести работы на сильном сквозняке либо ветру, поскольку вследствие этого выдувается газ из сварочной территории, что снизит уровень качества работ или полностью сделает их невыполнимыми.

Величина сварочного тока находится в прямой зависимости от толщины металла. Для страниц маленькой толщины пригодится установить ток в диапазоне 40-60 А.

Большая часть регуляторов силы тока на направляться имеет не безотносительную калибровку, а относительную.

Исходя из этого правильный показатель тока нужно будет проверить по инструкции.

Правильность выбранного тока продемонстрирует уровень качества сварного шва. Различное напряжение в электросети воздействует на выходные параметры устройства.

Исходя из этого настройка аппарата проводится в основном методом экспериментального подбора положений регулировочных ручек.

Настройка регуляторов

Примером может послужить полуавтоматический аппарат Helvi Panther 132. На нем установлены три регулятора, воздействующие на параметр тока.

Два тумблера имеют только по два положения: «1» и «2» на первом, «мин» и «макс» на втором. Третий медлено регулирует подачу проволоки. И скорость, при которой подается проволока, зависит от величины тока.

Это значит, что аппарат самостоятельно регулирует ток в зависимости от подачи проволоки.

Сварочный полуавтомат

Как пример возможно дать настройки этого полуавтомата для различных толщин свариваемого металла. Узкий лист прекрасно «варился» на установках: «1», «макс», а плавная регулировка была на «7». Толстые страницы лучше пробовать на установке: «2», «макс», «8».

При работе с полуавтоматом смогут быть разные результаты сварки. В зависимости от силы тока возможно взять такие итоги:

Итог сварки с различным током

Первый случай

Ток через чур мелок, исходя из этого не происходит растекания металла по поверхности, и подробность не прогревается, что ухудшает сопряжение. Получается отсутствие «провара». Пригодится расширить ток.

Второй случай

Ток верно отрегулирован, металл достаточно расплывается и заметен прогрев свариваемой подробности. С обратной стороны страницы заметна маленькая железная капля.

Третий случай

Ток больше допустимого значения.

Расплавленная капля от проволоки через чур очень сильно «просела». На другой стороне явная большая капля расплавленного металла.

Четвертый случай

Значительное превышение допустимого тока до таковой степени, что образуются сквозные прожоги. Требуется большое понижение силы тока до появления маленькой капли без прожигания.

Вероятные неприятности при эксплуатации сварочного полуавтомата

Не все работы проводятся в штатном режиме.

Из-за неточностей в эксплуатации либо неисправного оборудования смогут появляться нештатные обстановки.

Неверный выбор величины тока

В то время, когда установлен через чур большой ток, то в металле образуются прожоги.

Кроме этого может появиться капля из расплавленной проволоки, которая выступает из бронзового наконечника. В случае если такая обстановка случилась, то дополнительная подача проволоки может привести к обрыву при выходе ее из подающего устройства.

Некачественная регулировка прижима в подающем механизме

В случае если блокируется проход проволоки через бронзовый наконечник, то происходит ее поломка в подающем механизме. Это говорит о через чур громадном прижимном упрочнении. При верной регулировке проволока проскальзывает, а не ломается. Это событие говорит об обратном – прижимное упрочнение не хватает фиксирует проволоку.

При таких условиях может происходить «прихват» в наконечнике, и не иметь отношение к величине установленного тока.

Такие же результаты бывают при через чур медленной подаче проволоки.

Маленький расход газа

В таковой ситуации нужно верно отрегулировать на редукторе.

Возможно ориентироваться на примерный расход 8-10 литров в 60 секунд при диаметре проволоки 0,8 мм. Не смотря на то, что в инструкции по эксплуатации полуавтоматов предлагают ставить до 3 литров, но на практике этого не хватает.