Медь владеет высокой теплопроводностью, исходя из этого при сварке этого металла к месту расплавления приходится подводить большее количество тепла, чем при сварке стали. Но через чур замечательное пламя может привести к перегреву металла шва и прилегающих к нему участков главного металла, и из за этого медь приобретает крупнозернистую структуру и конечно понижает прочность.

Для сварки меди толщиной до 10 мм берём мощность пламени 150 дм?/ч ацетилена на 1 мм толщины металла, а при более толстых бронзовых страницах, мощность пламени увеличиваем до 200 дм?/ч, подбирая соответствующий наконечник(подробнее об этом читаем тут). При толщине бронзового страницы более 10 мм лучше вести сварку двумя горелками в один момент — одной для поддержания температуры и предварительного подогрева металла в месте сварки, а второй горелкой расплавляем и свариваем металл. В случае если разрешают форма и размеры подробности, то сварку возможно вести в один момент с двух сторон.

При таких условиях мощность пламени каждой горелки берём 100 дм?/ч ацетилена на 1 мм толщины металла.

прутки для сварки меди

Главное свойство меди, которое затрудняет сварку, есть её повышенная текучесть в расплавленном состоянии. Исходя из этого при сварке меди не оставляют зазора между кромками, стараясь вероятно плотнее подогнать их друг к другу, а при толщине страниц более 3 мм, кромки стачиваем под углом 45°.

Кромки перед сваркой в обязательном порядке зачищаем до блеска посредством круглой железной щётки и шлиф-машинки. Распределяем тепло при сварке меди так, что бы проволока плавилась ранее кромок, покрывая расплавленным металлом(проволоки) лишь начинающие плавиться кромки главного металла. Нужно для уменьшения отвода тепла, свариваемые подробности покрыть с обоих сторон страницами асбеста.

При газовой сварке меди в качестве присадочного металла применяют проволоку из чистой электролитической меди. Время от времени используют сварку меди бронзой, содержащей до 0,05- 0,25% марганца и 0,1 — 0,5% железа, имеющей температуру плавления 895°С.

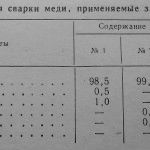

За границей для сварки меди используют особые присадочные прутки, каковые вы отыщете в таблице сбоку. А к примеру в Англии производят для сварки меди, серого и ковкого чугуна латунные прутки следующего состава: меди 57 — 63%, кремния 0,2 — 0,5%, алюминия 0,3%, а цинк — другое. При сварке меди диаметр проволоки берём равным от 0,5 до 0,75% толщины свариваемого металла, но проволоку диаметром толще 8 мм не производят.

флюсы для сварки меди

Для уменьшения окисления меди при сварке используем лишь восстановительное пламя, ядро которого держим практически под прямым углом к кромке страниц и на расстоянии 3 — 6 мм от поверхности сварочной ванны. Так же для уменьшения предупреждения закиси появления и образования меди тёплых трещин, сварку ведём скоро и без перерывов, строго смотря за сохранением восстановительного характера пламени. Использовать прихватки не рекомендую, конечно не допускать пламени с избытком ацетилена, поскольку смогут появиться поры либо трещины в металле шва.

Для удаления и раскисления меди образующихся при сварке окислов используем флюсы, составы которых приведены в таблице сбоку.

Флюс №4 с кислым фосфорнокислым натрием используем при сварке проволокой, которая не содержит фосфора и кремния в качестве раскислителей. Флюсом в ходе сварки посыпаем ванну, конечно покрываем финиш присадочного прутка и участок свариваемого металла шириной 40 — 50 мм по обе стороны от шва и обратные стороны свариваемых страниц. Для этих целей конечно эргономичнее пользоваться флюсом пастой. Стекловидные остатки флюса возможно удалить металической щёткой, а возможно 2% раствором соляной либо серной кислоты( возможно разбавленным электролитом акб). Имеется ещё хороший флюс из буры 78%, борной кислоты 4%, хлористого натрия 13% и двууглекислого натрия 5%.

Данный флюс владеет хорошей раскисляющей свойством.

Для измельчения зёрен наплавленного повышения и металла плотности шов по окончании сварки нужно проковать. Медь толщиной до 5 мм возможно проковать в холодном состоянии, а более толстый лист нужно нагреть до температуры 200 — 300°С. Чтобы не было образования трещин, не нужно вести проковку при температуре выше 500°С, поскольку медь при таковой температуре делается хрупкой.

Дабы снять напряжения в структуре металла, по окончании проковки шов отжигают при температуре 500 — 550°С, а после этого скоро охлаждают изделие в воде, что сохраняет мелкозернистую структуру и повышает пластичность наплавленного и главного металла.